Trong số rất nhiều kỹ thuật in ấn khác nhau trên thị trường, in Flexo được biết đến rộng rãi nhờ khả năng in ấn trên mọi “mặt trận” kể cả nhựa, giấy bóng kính, màng kim loại hay các loại giấy. Nhiều người cũng thắc mắc liệu quy trình in Flexo có phức tạp và khó khăn hay không? Cùng theo dõi bài chia sẻ dưới đây của Caboo Cup để hiểu rõ nét nhất về kỹ thuật in này nhé!

In Flexo là gì?

In Flexo là gì?

In Flexo (Flexography) là một kỹ thuật in trực tiếp sử dụng bản in nổi để truyền mực lên bề mặt vật liệu. Đây được xem là phiên bản hiện đại hơn của công nghệ in dập chữ, cho phép in trên nhiều chất liệu khác nhau như nhựa, giấy, màng kim loại, màng bóng kính và các loại giấy chuyên dụng.

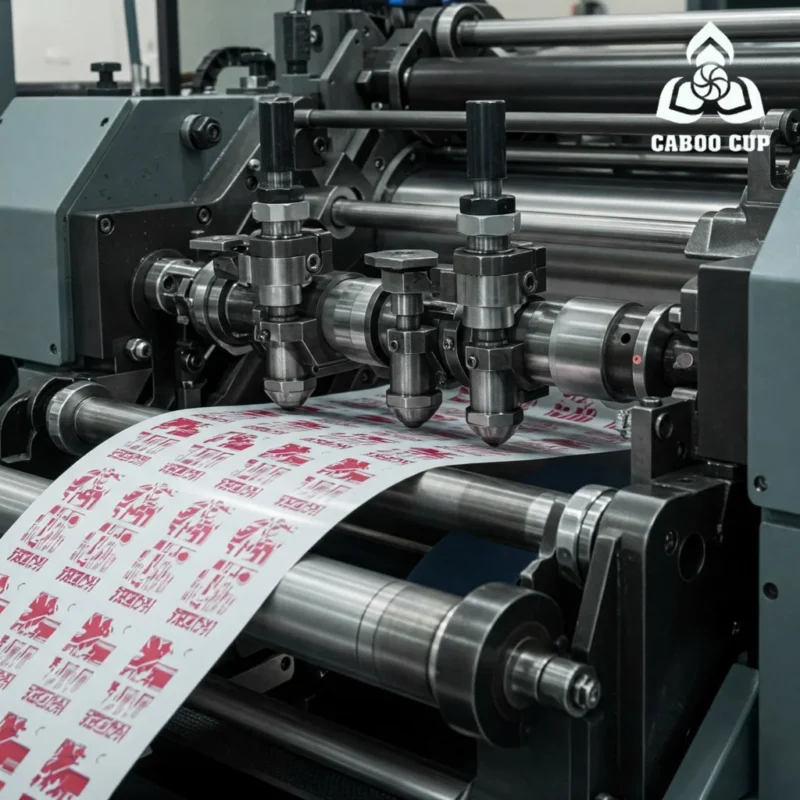

Công nghệ in Flexo được ứng dụng phổ biến trong sản xuất bao bì, in tem nhãn, túi giấy, thùng carton và đặc biệt là in decal dạng cuộn. Với khả năng in ấn linh hoạt, tốc độ cao và chi phí hợp lý, Flexo trở thành lựa chọn ưu tiên cho các doanh nghiệp trong ngành bao bì và nhãn mác.

Nguyên lý của kỹ thuật in flexo

In Flexo hoạt động dựa trên nguyên lý in nổi, trong đó các phần tử in trên bản in được khắc nổi lên so với phần không in. Quá trình in bắt đầu với việc mực in được chứa trong máng mực và truyền lên trục anilox – một trục kim loại có bề mặt chứa nhiều ô nhỏ giúp kiểm soát lượng mực. Trục gạt mực sẽ loại bỏ mực thừa, đảm bảo mỗi ô trên trục anilox chỉ giữ lại lượng mực cần thiết trước khi chuyển lên bản in.

Tiếp theo, bản in Flexo (thường làm từ cao su hoặc polymer) tiếp xúc với trục anilox và nhận mực tại các phần tử in nổi. Khi bản in ép lên bề mặt vật liệu, mực sẽ được chuyển trực tiếp lên sản phẩm, tạo ra hình ảnh hoặc nội dung mong muốn. Sau đó, hệ thống sấy sử dụng tia UV hoặc không khí nóng giúp mực khô nhanh chóng, hạn chế lem nhòe và đảm bảo độ bám dính tốt.

Với khả năng in trên nhiều loại vật liệu như nhựa, giấy, màng kim loại và bìa carton, in Flexo được ứng dụng phổ biến trong ngành bao bì, tem nhãn và decal cuộn. Nhờ tốc độ in nhanh, kiểm soát mực tốt và chi phí hợp lý, công nghệ này ngày càng được nhiều doanh nghiệp lựa chọn để sản xuất với số lượng lớn.

Quy trình kỹ thuật in flexo

Quy trình in Flexo được thực hiện theo các bước chính sau:

Chuẩn bị bản in

Bản in Flexo được làm từ cao su hoặc polymer, có bề mặt phần tử in được khắc nổi. Bản in này sẽ được gắn chặt lên trục in để sẵn sàng cho quá trình in ấn.

Cấp mực và truyền mực lên bản in

Mực in được chứa trong máng mực và được lấy lên bởi trục anilox – một trục kim loại có bề mặt chứa nhiều ô nhỏ giúp kiểm soát lượng mực. Trục gạt mực (doctor blade) sẽ loại bỏ phần mực dư thừa, đảm bảo chỉ giữ lại một lượng mực phù hợp. Sau đó, mực được truyền từ trục anilox lên bản in.

In lên vật liệu

Bản in tiếp xúc trực tiếp với vật liệu in (như giấy, nhựa, màng kim loại, bìa carton), chuyển mực từ phần tử in nổi lên bề mặt vật liệu. Quá trình này diễn ra liên tục với tốc độ cao, giúp in được số lượng lớn trong thời gian ngắn.

Sấy khô mực in

Sau khi in, vật liệu in đi qua hệ thống sấy sử dụng tia UV hoặc không khí nóng để làm khô mực nhanh chóng, giúp mực bám chắc trên bề mặt và hạn chế lem nhòe.

Gia công sau in

Tùy vào yêu cầu, sản phẩm in có thể được cắt, bế, phủ bóng hoặc cán màng để tăng độ bền và tính thẩm mỹ. Đối với decal cuộn, sản phẩm còn được bế theo hình dạng mong muốn trước khi đóng gói và giao đến khách hàng.

Nhờ quy trình hiện đại và khép kín, in Flexo đảm bảo chất lượng in sắc nét, đồng đều và phù hợp cho nhiều loại bao bì, tem nhãn với số lượng lớn.

Ưu điểm, nhược điểm kỹ thuật in flexo

Ưu điểm

- Khả năng in trên nhiều loại vật liệu: Giấy, nhựa, bìa carton, màng kim loại, decal cuộn,…

- Tốc độ in nhanh, phù hợp in số lượng lớn nhờ hệ thống in cuộn.

- Tiết kiệm mực, giảm chi phí do trục anilox kiểm soát lượng mực hiệu quả.

- Chất lượng in ổn định, sắc nét, thích hợp cho in tem nhãn, bao bì, decal cuộn.

- Thân thiện với môi trường, vì mực in Flexo thường là mực gốc nước, ít gây ô nhiễm.

- Dễ dàng kết hợp các công đoạn sau in như cán màng, bế, cắt, phủ bóng,… ngay trong dây chuyền.

Nhược điểm

- Chi phí đầu tư ban đầu cao do máy in Flexo có giá thành lớn và cần hệ thống phụ trợ hiện đại.

- Hạn chế trong in hình ảnh có độ chi tiết cao, không sắc nét bằng in Offset với các hình ảnh nhiều màu sắc, chuyển sắc phức tạp.

- Thời gian chuẩn bị khuôn in lâu, cần tạo bản in polymer trước khi in, gây mất thời gian nếu thay đổi thiết kế.

- Không phù hợp cho in số lượng nhỏ, vì chi phí làm khuôn cao nên chỉ hiệu quả với đơn hàng lớn.

Cấu tạo máy in Flexo chi tiết

Máy in Flexo bao gồm nhiều bộ phận chính, mỗi bộ phận đảm nhiệm một chức năng cụ thể trong quá trình in. Dưới đây là các thành phần quan trọng của máy in Flexo:

1. Bộ phận cấp liệu

- Cung cấp nguyên liệu in liên tục, có thể là dạng cuộn hoặc tờ.

- Giữ cho vật liệu in được căng đều, không bị lệch trong quá trình in.

2. Trục anilox

- Trục kim loại có bề mặt được khắc các ô nhỏ, giúp kiểm soát lượng mực truyền lên bản in.

- Ảnh hưởng đến chất lượng in, đảm bảo lớp mực đồng đều.

3. Bản in Flexo (bản in nổi)

- Được làm từ polymer hoặc cao su, có phần hình ảnh nổi lên để tiếp nhận mực từ trục anilox.

- Có độ đàn hồi giúp in trên nhiều bề mặt khác nhau.

4. Hệ thống cấp mực

- Gồm máng mực và dao gạt mực giúp điều tiết lượng mực lên trục anilox.

- Thường sử dụng mực nước hoặc mực UV để đảm bảo độ bám dính tốt.

5. Trục ép (trục ép in)

- Tạo áp lực để ép bản in Flexo lên bề mặt vật liệu in.

- Giúp hình ảnh in bám đều và sắc nét trên sản phẩm.

6. Hệ thống sấy khô

- Sử dụng đèn UV hoặc khí nóng để làm khô mực ngay sau khi in.

- Đảm bảo không bị lem mực, giúp sản phẩm đạt chất lượng cao.

7. Bộ phận thu giấy/thu cuộn

- Thu gọn sản phẩm sau khi in vào dạng cuộn hoặc xếp thành từng tờ.

- Được thiết kế để đảm bảo không làm nhăn hoặc lệch sản phẩm in.

Ngoài ra, một số máy in Flexo hiện đại có thêm các bộ phận hỗ trợ như hệ thống kiểm soát màu sắc, bộ phận cán màng, bế, cắt,… giúp tăng tính linh hoạt và chất lượng sản phẩm in.

Ứng dụng kỹ thuật in Flexo

- In bao bì carton: In Flexo được sử dụng phổ biến trong ngành sản xuất thùng carton nhờ khả năng in trên bề mặt thô ráp, kích thước lớn.

- In tem nhãn, decal cuộn: Hầu hết các loại decal dạng cuộn cho ngành thực phẩm, mỹ phẩm, dược phẩm đều sử dụng công nghệ in Flexo do khả năng in liên tục, chất lượng tốt.

- In bao bì nhựa, túi nilon: Được áp dụng để in trên bao bì thực phẩm, bao bì màng ghép, túi nhựa với độ bám mực cao và độ bền tốt.

- In ly giấy, hộp giấy: Nhiều sản phẩm ly giấy, hộp giấy trong ngành đồ uống và thực phẩm nhanh sử dụng kỹ thuật in Flexo để đảm bảo chất lượng hình ảnh rõ nét.

- In màng nhôm, màng kim loại: Phù hợp để in trên màng nhôm, màng kim loại dùng trong ngành dược phẩm và thực phẩm.

- In bao bì dược phẩm, mỹ phẩm: Công nghệ in Flexo giúp tạo ra các bao bì có hình ảnh sắc nét, đáp ứng tiêu chuẩn ngành dược và mỹ phẩm.

- In nhãn mác quần áo, tem chống hàng giả: Nhờ khả năng in chính xác, Flexo được ứng dụng trong in tem nhãn vải, tem bảo hành, tem chống giả với chi tiết nhỏ.

Với tính linh hoạt cao, in Flexo hiện là lựa chọn hàng đầu trong ngành công nghiệp in ấn bao bì và nhãn mác.

Kết luận

In Flexo là một trong những công nghệ in hiện đại, được ứng dụng rộng rãi trong ngành bao bì, đặc biệt là in ly giấy. Nhờ khả năng in nhanh, tiết kiệm chi phí và đảm bảo chất lượng hình ảnh sắc nét, in Flexo trở thành giải pháp tối ưu cho các doanh nghiệp kinh doanh đồ uống muốn tạo dấu ấn thương hiệu trên từng sản phẩm.

Nếu bạn đang tìm kiếm một đơn vị in Flexo trên ly giấy uy tín, Caboo Cup là sự lựa chọn đáng tin cậy. Với kinh nghiệm và công nghệ in hiện đại, Caboo Cup mang đến những sản phẩm ly giấy in sắc nét, bền màu, giúp thương hiệu của bạn nổi bật và chuyên nghiệp hơn.